K-CLPKimura Cast iron Lined Pipe

乾式輸送・湿式輸送等多岐に渡る摩耗環境で

優れた耐摩耗性と延命化を発揮する工場配管です

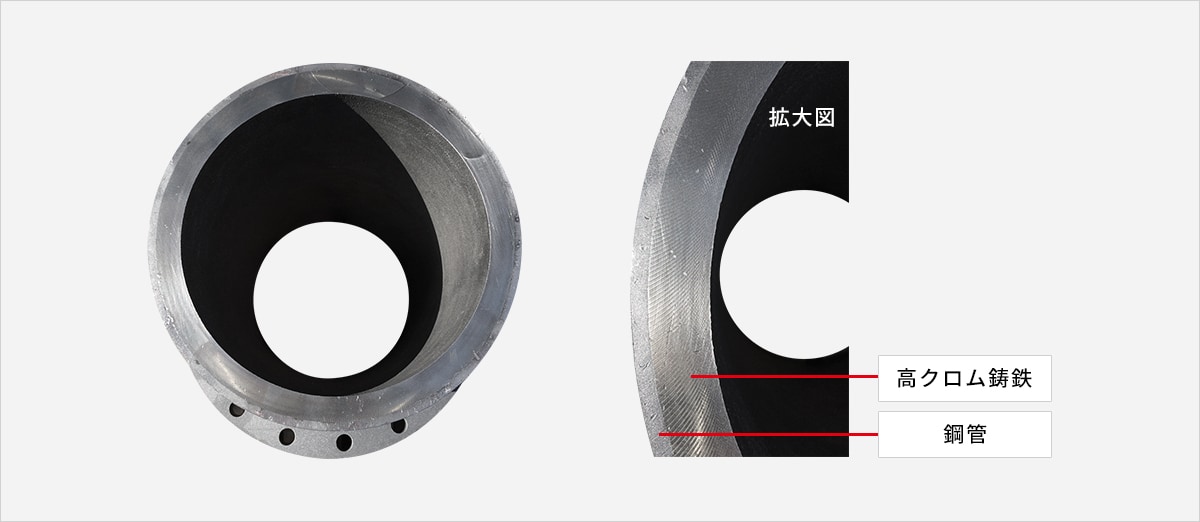

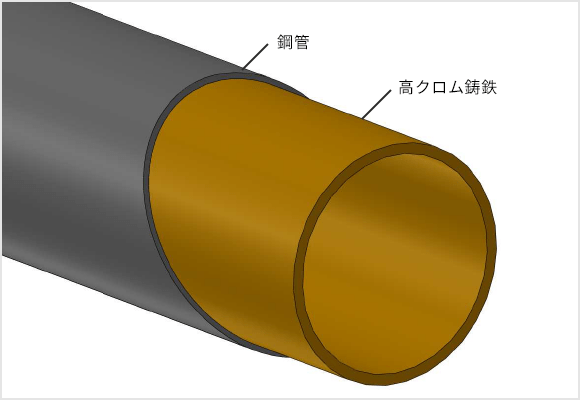

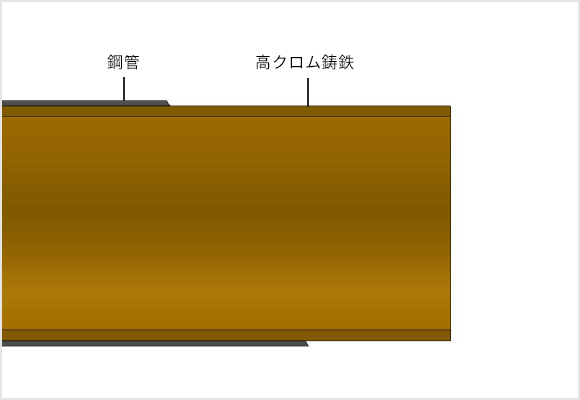

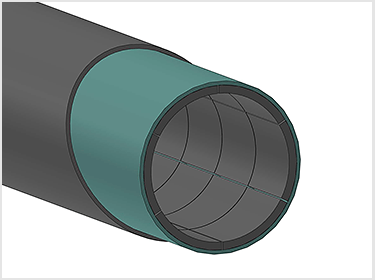

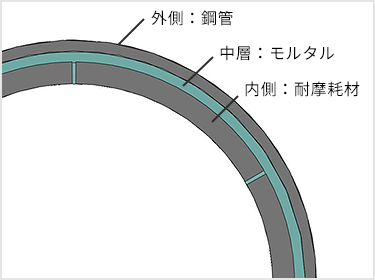

1.K-CLP(ケーシーエルピー)の構造

耐摩耗性の高いクロム鋳鉄を鋼管内側に鋳ぐるんだ二層構造の耐摩耗配管です。

内層:高硬度の高クロム鋳鉄

外層:靭性の高い鋼管

2.K-CLP3つのメリット

1.長寿命を実現したK-CLPの耐久性

1.耐摩耗性

当社が開発した高クロム鋳鉄材質“KCR”シリーズを鋼管内側に当社技術を用いてライニングすることで、乾式・湿式に優れた耐摩耗性を発揮します。 一般的なプラントに使用される鋼管よりも5〜10倍の耐摩耗性があり、配管寿命の延命化に貢献致しますのでコストダウンに繋がるご提案が出来ます。

2.耐衝撃性

高クロム鋳鉄は一般的に、硬く脆い材質です。運搬時、施工時、その他衝撃等により割れが懸念されますが、高クロム鋳鉄鋳ぐるみ配管「K-CLP」は、外側に靭性の高い鋼管が存在するため、衝撃を吸収、耐衝撃性を向上致します。

3.耐剥離性

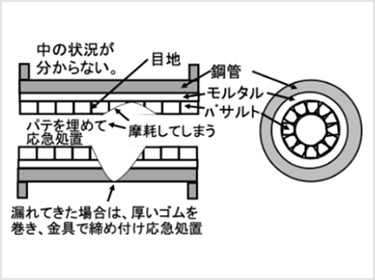

モルタル等を使用した耐摩耗材を貼り合わせるライニング方法(図1)とは違い、鋳造によるライニング(図2)を行います。ですので、耐摩耗材を貼り合わせる「目地」は一切なく、摩耗環境下での耐摩耗材の剥離は一切発生しませんので、最後の最後まで耐摩耗性を発揮致します。

鋼管の内側に貼りつけたバサルトが部分的に損傷しやすいという欠点があります。

継ぎ目なく内面をすべて高クロムで覆っています。

2.自由設計

新設ラインや既設配管の入替が可能です。配管形状は、直管、エルボ(ベンド)、分岐配管(Y形・T形)や摩耗部のライニング厚変更等の設計、溶接範囲を考慮した配管設計等、ご要望に合わせて設計可能です。

1.K-CLPの自由な形状設計

K-CLPのライニング方法は当社のフルモールド鋳造法を用いております。

発泡スチロール形状(=ライニング厚)を自由に設計することで、直管やベンド管等の一般的な配管形状に限らず、分岐管(T形、Y形)やレデューサ、規格外の特殊形状にも柔軟に対応が可能です。

2.製造可能サイズ

100A~700A ※範囲外は要打合せとなります。

3.製造可能長さ(1本あたり)

口径により製造可能長さが変わります。目安は口径の10倍の長さ、もしくは最大長さ3500mmまでとなります。

4.ライニング厚

最小10mmから高クロム鋳鉄のライニングが可能です。

3.メンテナンス性

プラント稼働中であっても、K-CLPの摩耗状況を管理する事が可能です。

配管の突然の穴空きによるトラブル、応急処置への柔軟性が高く、メンテナンス性が改善されるため総合的なコストダウンをご提案可能です。

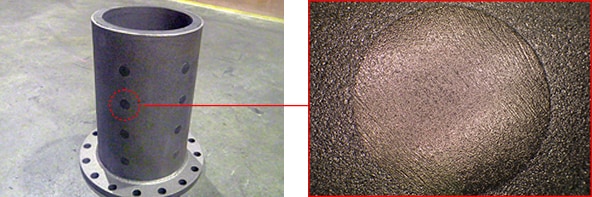

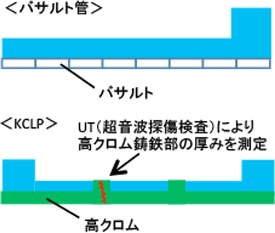

1.二層配管の超音波肉厚測定の実現

二層構造以上の耐摩耗材をライニングした耐摩耗配管に対して超音波が届かず、耐摩耗材の肉厚を配管外側から測定することは出来ないため、配管の摩耗程度を定期的に管理する場合は、その都度工程を止め、内部の摩耗状況を確認する必要があります。当社の「K-CLP」は「モタセ穴」という内径側から外径側まで一層の高クロム鋳鉄材で満たされているため、配管を取り外さずに、外側から超音波による肉厚測定が可能となります。

肉厚測定箇所

肉厚測定風景

2.溶接補修を可能としたK-CLP

高クロム鋳鉄は熱に弱く、簡単に割れてしまいます。高クロム鋳鉄配管は、現地にて穴あきや割れが発生した際に、応急処置として溶接補修が出来ず、テープ等で応急処置を施工しますが、耐久力が皆無です。高クロム鋳鉄鋳ぐるみ配管「K-CLP」は外側に溶接可能な鋼管が存在するため、外側への溶接は容易です。万が一の穴あきの際は、現地にて応急処置(パッチ当て等の溶接補修)が可能なため、総合的なコストダウンが見込まれます。

3.規格管一覧

JISに規定されるロングエルボ規格相当のK-CLPの規格管を用意しております。

4.使用例

高炉、製鋼所、石炭火力発電所、バイオマス火力発電所、焼却炉、セメント工場、各種化学プラントなど

2.摩耗環境

スラリー輸送(湿式輸送)、空気輸送(乾式圧送、乾式吸引)

3.流れるもの

水砕スラグ、石炭、微粉炭、コークス、焼結鉱、鉄粉、切りくず、切粉、砂、砂利、石、コンクリート、セメント、各種鉱石、各種バイオマス燃料、とうもろこし、カカオ等食品等

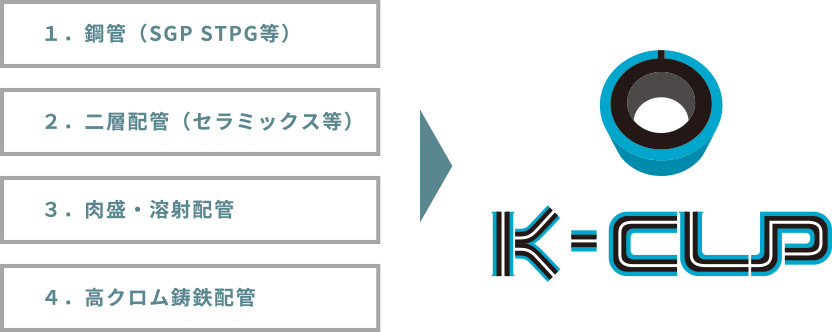

代替例

3.K-CLP開発の背景

高炉メーカーでは、溶鉱炉から排出される溶融スラグを、高圧水を用いて粉砕しています。この水砕スラグを輸送する際の鋼管の摩耗が非常に激しいため、鋼管の内側にバサルト(玄武岩)を貼り合わせたバサルト管(図1)が広く使われています。他にもセラミックスをモルタルでライニングする耐摩耗配管がありますが、その構造はバサルト管同様、外側が鋼管、中層がモルタル、内側がバサルトの3層構造(図2)となっており、どの耐摩耗配管にも目地が存在するため、溶融スラグが目地からモルタル層を破壊し、バサルトやセラミックス等の耐摩耗材が剥離してしまい、一気に外側の鋼管まで穴をあけてしまいます。(図3)

また、内部の摩耗状況を確認するには、モルタル部は超音波を通さないため、管を取り外して点検する必要があり、作業性が悪いです。

これに対して、管自体を高クロム鋳鉄で製作する方法があります。ただし、継ぎ目から剥がれ落ちるリスクはないものの、高クロム鋳鉄は衝撃に弱く割れやすいです。また、割れた場合も高クロム鋳鉄は溶接が難しく、補修が困難です。そこで、これらの問題を解決するために、鋼管内部に高クロム鋳鉄を鋳ぐるんだK-CLP(Kimura Casting Iron Lined Pipe、以降K-CLPと呼ぶ)を開発致しました。バサルト管、セラミック配管、セラミックライニング配管から切り替え希望の方からのお問い合わせが増えており、鉱石・化学プラント・セメント・コンクリート・石炭・砂利などを扱う工場で使われています。

1.その他耐摩耗商品のラインアップ

1.高クロム鋳鉄配管

2.ライナー

3.その他